Двигатели внутреннего сгорания

Двигатели внутреннего сгорания в зависимости от своих конструктивных особенностей могут работать на:

• бензине - это ИНЖЕКТОРНЫЕ и карбюраторные двигатели;

• соляре - дизели;

• газе.

Бензиновые – это двигатели, работающие на жидком топливе (бензине) с принудительным зажиганием. Перед подачей в цилиндры двигателя топливо перемешивается с воздухом в определенной пропорции с помощью карбюратора.

Дизельные – это двигатели с воспламенением от сжатия, работающие на жидком топливе (дизельном топливе). Подача топлива осуществляется форсункой, а смешивание с воздухом происходит внутри цилиндра.

Газовые – это двигатели с принудительным зажиганием, которые работают на метане или пропанобутановой смеси. Перед подачей в цилиндры двигателя газ смешивается с воздухом в смесителе. По принципу работы такие двигатели практически не отличаются от бензиновых. Поэтому в объеме этой книги не имеет смысла подробно останавливаться на рассмотрении газовых установок. Но, если вы переоборудовали свой автомобиль на газ, то советуем вам внимательно изучить прилагаемую к газовому оборудованию инструкцию.

При работе двигателя внутреннего сгорания из каждых десяти литров использованного топлива, к сожалению, только около двух литров идет на полезную работу, а все остальные – на «согревание» окружающей среды. Коэффициент полезного действия (КПД) ныне выпускаемых двигателей составляет всего около 20%. Но мир пока не придумал более совершенного теплового двигателя, который мог бы долго и надежно работать при более высоком КПД

БЕНЗИНОВЫЕ ДВИГАТЕЛИ — это самые распространенные двигатели в мировом легковом автомобилестроении.

В школе вы изучали как получают бензин, это продукт переработки нефти. Когда вы заправляете свой автомобиль на заправочной станции, ваш автомобиль получает полуфабрикат для питания двигателя, и вы надеетесь, что он без примеси!

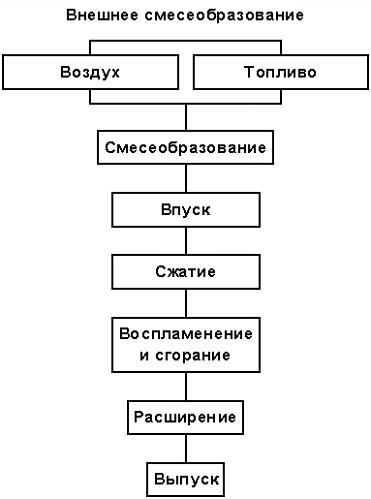

Схема работы двигателя внутреннего сгорания

Но вашему автомобилю этот вкус еще не подходит, так как двигатель работает на смеси бензина и воздуха. Карбюратор или инжектор готовят этот коктейль для автомобиля в определенных пропорциях вне цилиндров двигателя. В цилиндры двигателя поступает уже готовая смесь — коктейль. Карбюратор крепится в верхней части двигателя и в нем то и происходит подготовка смеси, а инжекторы готовят коктейль для двигателя во впускном коллекторе. Поэтому бензиновые двигатели имеют второе название — двигатель с внешним смесеобразованием, т.е. с приготовлением смеси вне цилиндров. Внимательный читатель заметит, что при заправке вы платите за бензин, а вот воздухом мы пользуемся бесплатно, хотя воздуха требуется значительно больше для приготовления питательной смеси для двигателя.

Смесь — коктейль из бензина и воздуха ваш двигатель употребляет различный и, это зависит от режима работы.

В зависимости от соотношения бензина и воздуха различают смеси богатые, обогащенные, нормальные, обедненные и бедные.

1. Богатые смеси — на одну часть бензина приходится менее 13 частей воздуха.

2. Обогащенные смеси — соотношение бензин-воздух соответствует 1: 13-15.

3. Нормальные смеси — 1:15 соответственно.

4. Обедненные смеси — соотношение 1: 15-17 соответственно.

5. Бедные смеси — соотношение 1:17.

Из приведенной квалификации смесей видно, что чем больше бензина в смеси, тем она богаче. И чем меньше — тем беднее.

В последнее время многие водители переводят свои автомобили на топливо газ, в двигателях с внешним смесеобразованием используют пропан-бутан.

Пропан-бутан не природный газ, это тоже продукт нефти и сконденсированных попутных газов. Чтобы эта смесь оставалось жидкой, ее хранят и перевозят в цистернах и баллонах под давлением. Для перевода бензинового двигателя на газ нужно установить в автомобиль специальное оборудование.

Схема рабочего цикла с внешним смесеобразованием

Смесь бензина или газа с воздухом, приготовленная снаружи двигателя, подается в его цилиндры, где ее воспламеняют с помощью свечи зажигания — это называется принудительным зажиганием, поскольку без искры, создаваемой свечей зажигания, смесь гореть не будет. Вы слышали, наверное, от водителей, что свечи зажигания нужно подчистить если двигатель не заводится, проверь свечи.

ДИЗЕЛИ - двигатели, работающие на солярке, дизельном топливе. Воспламенение в них происходит от сжатия, так как в дизелях нет свечей зажигания.

Схема рабочего цикла с внутренним смесеобразованием

Смешивание солярки с воздухом в дизельных двигателях происходит непосредственно внутри цилиндров, это и есть двигатели с внутренним смесеобразованием.

Полезно знать водителям и о ГИБРИДНЫХ МОТОРАХ.

Гибридные двигатели представляют собой сочетание двигателя внутреннего сгорания и электромотора, аккумулятор для которого подзаряжается во время движения. Такие двигатели могут работать совместно или по отдельности при различных режимах движения. Конечно, здесь управляет электроника, а водитель и пассажиры не ощущают никаких рывков на переходных режимах.

Но чаще всего встречаются двигатели внутреннего сгорания, поэтому нужно его изучить тщательнее, ведь именно двигатель внутреннего сгорания преобразует тепловую энергию топлива в механическую.

Двигатели внутреннего сгорания на легковых автомобилях состоят из двух механизмов:

1. кривошипно-шатунного и

2. газораспределительного.

И из пяти систем:

• системы питания;

• системы зажигания;

• системы охлаждения;

• системы смазки;

• системы выпуска отработавших газов.

Общее устройство и рабочий цикл одноцилиндрового бензинового двигателя

Рассмотрим принцип работы простейшего одноцилиндрового бензинового двигателя и разберемся с принципом его работы. А также рассмотрим протекающие в нем процессы и выясним, наконец, откуда все-таки берется тот самый крутящий момент, который в конечном итоге приходит на ведущие колеса автомобиля.

Основной частью одноцилиндрового двигателя является цилиндр с укрепленной на нем съемной головкой, рассмотрите рисунок:

Принцип работы одноцилиндрового бензинового двигателя: 1 — коленчатый вал; 2 — шатун; 3 — цилиндр; 4 — поршень; 5 — герметизирующая прокладка; 6 — головка цилиндра; 7 — выпускной клапан; 8 — свеча зажигания; 9 — впускной клапан; 10 — компрессионные кольца; 11 — маслосъемное кольцо; 12 — маховик; 13 — картер двигателя

Задача колец — обеспечить герметичность пространства над поршнем, не дав возможности газам, образующимся при работе двигателя, прорваться под поршень, а также не допустить попадания масла, смазывающего внутреннюю поверхность цилиндра, в пространство над поршнем. Эти кольца играют роль уплотнителей, причем те из них, которые не пропускают газы, назвали компрессионными, а оберегающие от масла — маслосъемными.

Цилиндр необходимо заправить топливной смесью бензина с воздухом, приготовленной карбюратором или инжектором, сжать ее под поршнем и поджечь. Смесь, сгорая и расширяясь, заставит поршень двигаться вниз. Так тепловая энергия превратится в механическую.

Далее необходимо преобразовать перемещение поршня во вращение вала. Для этого использовали следующее механическое приспособление: поршень с помощью пальца и шатуна шарнирно соединили с кривошипом коленчатого вала, который вращается на подшипниках, установленных в картере двигателя.

Самое нижнее положение поршня в цилиндре, т.е. то место, где поршень перестает двигаться вниз и начинает движение вверх, называют нижней мертвой точкой, сокращенно НМТ.

Расстояние между крайними положениями поршня — от ВМТ до НМТ — называется ходом поршня:

Крайние положения поршня, когда он наиболее удален от оси коленчатого вала или приближен к ней, называются верхней «мертвой» точкой (ВМТ) и нижней «мертвой» точкой (НМТ).

При езде на велосипеде колено вашей ноги, так же, как и поршень, периодически будет находиться в крайнем верхнем и в крайнем нижнем положении.

Ходом поршня (S) называется путь, пройденный от одной «мертвой» точки до другой.

Объемом камеры сгорания (Vc) называется объем, расположенный над поршнем, находящимся в ВМТ.

Рабочим объемом цилиндра (Vp) называется объем, освобождаемый поршнем при перемещении от ВМТ к НМТ.

Полным объемом цилиндра является сумма объемов камеры сгорания и рабочего объема: Vn = VP + Vc.

Рабочий объем двигателя – это сумма рабочих объемов всех цилиндров. Измеряется рабочий объем в литрах.

Пока мы рассматриваем только одноцилиндровый двигатель, а вообще двигатели современных легковых автомобилей, как правило, имеют 2, 3, 4, 5, 6, 8 и даже 12 цилиндров.

Чем больше суммарный рабочий объем, тем более мощным будет двигатель. Измеряется мощность в киловаттах или в лошадиных силах (кВт или л.с.).

При перемещении поршня сверху вниз — от ВМТ до НМТ — объем над ним изменяется от минимального до максимального. Минимальный объем в цилиндре над поршнем при его положении в БМТ называется камерой сгорания.

Ход поршня от ВМТ до НМТ

Рабочий объем всех цилиндров двигателя, выраженный в литрах, называется литражом двигателя.

Полным объемом цилиндра называется сумма его рабочего объема и объема камеры сгорания. Этот объем заключен над поршнем при его положении в НМТ.

Важной характеристикой двигателя является его степень сжатия. Она определяется как отношение полного объема цилиндра к объему камеры сгорания. Степень сжатия показывает, во сколько раз сжимается поступившая в цилиндр смесь при перемещении поршня снизу-вверх — от НМТ к ВМТ. У бензиновых двигателей степень сжатия находится в пределах 6-14, у дизельных — 14-24. Степень сжатия во многом определяет мощность двигателя и его экономичность, существенно влияет на токсичность отработавших газов.

Мощность двигателя измеряется в киловаттах либо в лошадиных силах, 1 л.с. примерно равна 0,735 кВт.

Работа двигателя внутреннего сгорания основана на использовании силы давления газов, образующих¬ся при сгорании в цилиндре смеси топлива и воздуха. Как уже говорилось, в бензиновых и газовых двигателях смесь воспламеняется от свечи зажигания, в дизелях — от сжатия.

Совокупность последовательных процессов, периодически повторяющихся в каждом цилиндре двигателя и обеспечивающих его непрерывную работу, называется рабочим циклом.

Рабочий цикл четырехтактного двигателя состоит из четырех тактов, каждый из которых происходит за один ход поршня -от ВМТ к НМТ или наоборот- или за пол-оборота коленчатого вала. Полный рабочий цикл осуществляется за два оборота коленчатого вала.

При работе одноцилиндрового двигателя его коленчатый вал вращается неравномерно, он резко ускоряется в момент сгорания горючей смеси, а все остальное время замедляется. Для повышения равномерности вращения на валу коленчатого вала, выходящего наружу из корпуса двигателя, закрепляют массивный диск — маховик — смотрите рисунок:

Расположение маховика коленчатого вала: 1 — коленчатый вал; 2 — маховик

Когда двигатель работает, вал с маховиком вращаются.

Рабочий цикл четырехтактного карбюраторного двигателя

Двигатели внутреннего сгорания отличаются друг от друга рабочим циклом, по которому они работают.

Рабочий цикл – это комплекс последовательных рабочих процессов, периодически повторяющихся в каждом цилиндре при работе двигателя.

Рабочий процесс, происходящий в цилиндре за один ход поршня, называется тактом.

По числу тактов, составляющих рабочий цикл, двигатели делятся на два вида:

• четырехтактные, в которых рабочий цикл совершается за четыре хода поршня,

• двухтактные, в которых рабочий цикл совершается за два хода поршня.

На легковых автомобилях, как правило, применяются четырехтактные двигатели, а на мотоциклах и моторных лодках – двухтактные. О путешествиях по водным просторам поговорим как-нибудь потом, а с четырьмя тактами работы автомобильного двигателя разберемся сейчас.

Рабочий цикл четырехтактного карбюраторного двигателя состоит из следующих тактов:

• впуск горючей смеси,

• сжатие рабочей смеси,

• рабочий ход,

• выпуск отработавших газов.

Рабочий цикл четырехтактного карбюраторного двигателя: а) впуск; б) сжатие; в) рабочий ход; г) выпуск

Первый такт – впуск горючей смеси

Ознакомьтесь с рисунком а).

Горючей смесью называется смесь мелко распыленного бензина с воздухом в определенной пропорции. Приготовлением смеси в двигателе занимается карбюратор или форсунка, о чем мы поговорим чуть позже. А пока следует знать, что соотношение бензина к воздуху примерно 1:15 считается оптимальным для обеспечения нормального процесса сгорания.

При такте впуска поршень от верхней мертвой точки перемещается к нижней мертвой точке. Объем над поршнем увеличивается. Цилиндр заполняется горючей смесью через открытый впускной клапан. Иными словами, поршень всасывает горючую смесь.

Впуск смеси продолжается до тех пор, пока поршень не дойдет до нижней мертвой точки. За первый такт работы двигателя кривошип коленчатого вала поворачивается на пол-оборота.

В процессе заполнения цилиндра горючая смесь перемешивается с остатками отработавших газов и меняет свое название, теперь эта смесь называется рабочая.

Второй такт – сжатие рабочей смеси

Ознакомьтесь с рисунком б).

При такте сжатия поршень от нижней мертвой точки перемещается к верхней мертвой точке. Оба клапана плотно закрыты, поэтому рабочая смесь сжимается.

Из школьной физики всем известно, что при сжатии газов их температура повышается. Давление в цилиндре над поршнем в конце такта сжатия достигает 9–10 кг/см², а температура 300–400°С.

В заводской инструкции к автомобилю можно увидеть один из параметров двигателя с названием – «степень сжатия». А что это такое?

Степень сжатия показывает, во сколько раз полный объем цилиндра больше объема камеры сгорания (Vn/Vc). У бензиновых двигателей в конце такта сжатия объем над поршнем уменьшается в 8–11 раз.

В процессе такта сжатия коленчатый вал двигателя поворачивается на очередные пол-оборота. От начала первого такта и до окончания второго, он повернется уже на один оборот.

Третий такт – рабочий ход

Ознакомьтесь с рисунком в).

Во время третьего такта происходит преобразование выделяемой при сгорании рабочей смеси энергии в механическую работу. Давление от расширяющихся газов передается на поршень и затем, через шатун и кривошип, на коленчатый вал.

Вот откуда берется та сила, которая заставляет вращаться коленчатый вал двигателя и, в конечном итоге, ведущие колеса автомобиля.

В самом конце такта сжатия рабочая смесь воспламеняется от электрической искры, проскакивающей между электродами свечи зажигания. В начале такта рабочего хода сгорающая смесь начинает активно расширяться. Поскольку впускной и выпускной клапаны все еще закрыты, то расширяющимся газам остается только один единственный выход – давить на подвижный поршень.

Под действием давления, достигающего величины 50 кг/см², поршень начинает перемещаться к нижней мертвой точке. При этом на всю площадь поршня давит сила в несколько тонн, которая через шатун передается на кривошип коленчатого вала, создавая крутящий момент.

При такте рабочего хода температура в цилиндре достигает более 2000 градусов.

Коленчатый вал при рабочем ходе делает очередные пол-оборота.

Четвертый такт – выпуск отработавших газов

Ознакомьтесь с рисунком г).

При движении поршня от нижней мертвой точки к верхней мертвой точке открывается выпускной клапан (впускной все еще закрыт), и отработавшие газы с огромной скоростью выбрасываются из цилиндра двигателя.

Вот почему слышен тот сильный грохот, когда по дороге движется автомобиль без глушителя, но об этом позже. А пока обратим внимание на коленчатый вал двигателя – при такте выпуска он делает еще пол-оборота. И всего, за четыре такта рабочего цикла, он сделал два полных оборота.

После такта выпуска начинается новый рабочий цикл, и все повторяется: впуск – сжатие – рабочий ход – выпуск… и так далее.

Теперь, интересно, кто из вас обратил внимание на то, что полезная механическая работа совершается одноцилиндровым двигателем только в течение одного такта – такта рабочего хода! Остальные три такта (выпуск, впуск и сжатие) являются лишь подготовительными и совершаются они за счет кинетической энергии вращающихся по инерции коленчатого вала и маховика.

Маховик

Маховик – это массивный металлический диск, который крепится на коленчатом валу двигателя. Во время рабочего хода поршень через шатун и кривошип раскручивает коленчатый вал двигателя, который передает маховику запас энергии вращения.

Коленчатый вал двигателя с маховиком: 1 – шатунная шейка; 2 – противовес; 3 – маховик с зубчатым венцом; 4 – коренная (опорная) шейка; 5 – коленчатый вал двигателя

Запасенная в массе маховика энергия вращения позволяет ему в обратном порядке через коленчатый вал, шатун и поршень осуществлять подготовительные такты рабочего цикла двигателя. Поршень движется вверх (при такте выпуска и сжатия) и вниз (при такте впуска) именно за счет отдаваемой маховиком энергии.

Если двигатель имеет несколько цилиндров, работающих в определенном порядке, то подготовительные такты в одних цилиндрах совершаются за счет энергии, развиваемой в других, ну и маховик, конечно, тоже помогает.

В детстве у вас наверняка была игрушка, которая называлась волчок. Вы раскручивали его энергией своей руки (рабочий ход) и радостно наблюдали за тем, как долго он вращается. Точно так же и массивный маховик двигателя – раскрутившись, он запасает энергию, но только значительно большую, чем детская игрушка, а затем эта энергия используется для перемещения поршня в подготовительных тактах.

Дизельные двигатели

Главной особенностью работы дизельного двигателя является то, что топливо подается форсункой или насосом-форсункой непосредственно в цилиндр двигателя под большим давлением в конце такта сжатия. Необходимость подачи топлива под большим давлением обусловлена тем, что степень сжатия у таких двигателей значительно больше, чем у бензиновых.

Поскольку давление и температура в цилиндре дизельного двигателя очень велики, то происходит самовоспламенение топлива. Это означает, что искусственно поджигать смесь не надо. Поэтому у дизельных двигателей отсутствуют не только свечи, но и вся система зажигания.

Рабочий цикл четырехтактного дизельного двигателя

Первый такт – впуск , служит для наполнения цилиндра двигателя только воздухом.

При движении поршня от верхней мертвой точки к нижней мертвой точке происходит всасывание воздуха через открытый впускной клапан.

Второй такт – сжатие , необходим для подготовки к самовоспламенению дизельного топлива.

При движении к верхней мертвой точке поршень сжимает воздух в 18–22 раза (у бензиновых в 8–11 раз). Поэтому в конце такта сжатия, давление над поршнем достигает 40 кг/см², а температура поднимается выше 500 градусов.

Третий такт – рабочий ход, служит для преобразования энергии сгораемого топлива в механическую работу.

В конце такта сжатия в камеру сгорания через форсунку под давлением подается дизельное топливо, которое самовоспламеняется за счет высокой температуры сжатого воздуха.

При сгорании дизельного топлива расширяющиеся газы создают усилие, которое перемещает поршень к нижней мертвой точке и через шатун проворачивает коленчатый вал.

Во время рабочего хода давление в цилиндре достигает 100 кг/см², а температура превышает 2000°С.

Четвертый такт – выпуск отработавших газов, служит для освобождения цилиндра от отработавших газов.

Поршень от нижней мертвой точки поднимается к верхней мертвой точке и, через открытый выпускной клапан, выталкивает отработавшие газы.

При последующем движении вниз поршень засасывает свежую порцию воздуха, происходит такт впуска и рабочий цикл повторяется.

В дизельном двигателе нагрузки на все механизмы и детали значительно больше, чем в бензиновом, и это закономерно приводит к увеличению его массы, размеров и стоимости.

В то же время, дизельный двигатель имеет и неоспоримые преимущества – меньший расход топлива, чем у его бензинового «брата», а также отсутствие системы зажигания, что значительно уменьшает количество возможных неисправностей при эксплуатации.

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршня в цилиндре во вращательное движение коленчатого вала двигателя.

Ранее рассматривалась работа одноцилиндрового двигателя. Это было необходимо для простоты восприятия протекающих в нем процессов.

На большинстве легковых автомобилей, как отечественных, так и зарубежных, устанавливаются четырехцилиндровые двигатели. Конечно, существуют варианты и с другим количеством цилиндров (от двух до двенадцати), но в объеме этой книги мы ограничимся знакомством именно с четырехцилиндровым двигателем, так как он является самым распространенным.

Кривошипно-шатунный механизм состоит из:

• блока цилиндров с картером

• головки блока цилиндров;

• поддона картера двигателя;

• поршней с кольцами и пальцами;

• шатунов;

• коленчатого вала;

• маховика.

Блок цилиндров объединяет в себе не только уже известные нам цилиндры и шатунно-поршневую группу, но и другие системы двигателя. Блок является основой двигателя, в которой имеется множество литых каналов и сверлений, подшипников и заглушек. Именно в блоке вращается (на подшипниках) коленчатый вал. Во внутренних полостях блока циркулирует жидкость системы охлаждения, там же проходят и масляные каналы системы смазки двигателя. Большая часть из навесного оборудования двигателя монтируется, опять же, на блоке цилиндров. Нижняя часть блока называется картером.

Головка блока цилиндров является второй по значимости и по величине составной частью двигателя. В головке расположены камеры сгорания, клапаны и свечи цилиндров, в ней же на подшипниках вращается распределительный вал с кулачками. В головке, как и в блоке цилиндров, имеются водяные и масляные каналы и полости. Головка крепится к блоку цилиндров и при работе двигателя составляет с блоком единое целое.

Устройство и взаимодействие основных деталей кривошипно-шатунного механизма (шатунно-поршневой группы) мы с вами рассмотрели ранее, при изучении работы ног велосипедиста и рабочего цикла двигателя.

Для тех, кто уже вернулся обратно на эту страницу, предлагается небольшой экскурс в мир цифр.

На холостом ходу коленчатый вал двигателя вращается со скоростью приблизительно 800–900 оборотов в минуту (13–15 об/сек). На средней и большой скорости движения автомобиля число оборотов коленчатого вала в минуту составляет от 2000 до 4000. А в ходе автомобильных соревнований, у специально подготовленных автомобилей, двигатель «раскручивается» до 12000 об/мин (200 оборотов в секунду) и даже больше.

А что поршни? Они движутся в цилиндре с огромной скоростью! За один оборот коленчатого вала каждый поршень успевает подняться вверх, «развернуться» и опуститься вниз (или наоборот – сначала вниз, потом вверх). При этом путь от одной мертвой точки до другой поршни «пролетают» за сотые доли секунды! А если вспомнить еще и об огромных температурах и давлении в цилиндрах в это время!

Вот в таких непростых, мягко выражаясь, условиях работают детали двигателя вашего автомобиля.

Мы с вами разобрались с очень сложным и уникальным процессом, происходящим внутри двигателя с одним цилиндром. Многоцилиндровый двигатель принципиально ничем не отличается от простейшего одноцилиндрового. Но, когда цилиндров много, представьте, в каких условиях работает двигатель (температуры, давление, трение…), при этом работает безотказно и продолжительное время, ничего не требуя взамен, кроме лишь «кормления» бензином и периодического обслуживания.

Основные неисправности кривошипно-шатунного механизма

1. Стуки в двигателе могут возникнуть по причине износа поршневых пальцев, шатунных и коренных подшипников. Для устранения неисправности необходимо заменить изношенные детали.

2. Повышенная дымность выхлопных газов и (или) падение компрессии (давление в конце такта сжатия) случается из-за износа поршневых колец, поршней, цилиндров, залегания поршневых колец в канавках поршней. Для устранения неисправности следует заменить изношенные детали.

Эксплуатация кривошипно-шатунного механизма двигателя

Правильная эксплуатация двигателя крайне необходима, так как его ремонт достаточно трудоемкий и дорогостоящий процесс. И к кривошипно-шатунному механизму это относится в первую очередь.

Ресурс двигателя – это продолжительность нормальной работы двигателя без его капитального ремонта. Для отечественных автомобилей ресурс двигателя составляет приблизительно 150–200 тысяч километров пробега, и несколько больше для иномарок.

Многим из вас эти цифры покажутся недосягаемо большими, но это не означает, что можно забывать о своевременной смене масел, жидкостей, фильтров и других расходных материалов. Плюс к этому, двигатель требует периодических регулировок. Необходимо соблюдать сроки обслуживания его механизмов и систем, как это рекомендовано заводом-изготовителем вашего автомобиля. А иначе, через удивительно короткий промежуток времени, вам может понадобиться капитальный ремонт двигателя.

Газораспределительный механизм (ГРМ) предназначен для своевременного впуска в цилиндры двигателя горючей смеси и выпуска отработавших газов в соответствии с протеканием рабочего цикла. Кроме того, он обеспечивает надежную изоляцию камеры сгорания от окружающей среды во время тактов сжатия и рабочего хода.

Газораспределительный механизм состоит из:

• распределительного вала;

• рычагов или толкателей;

• впускных и выпускных клапанов с пружинами;

• впускных и выпускных каналов.

Устройство газораспределительного механизма показано на рисунке:

Устройство кривошипно-шатунного и газораспределительного механизмов: 1-зубчатый шкив коленчатого вала; 2-зубчатый ремень; 3-зубчатый шкив распределительного вала; 4-распределительный вал; 5-кулачок; 6-толкатель; 7-пружина; 8-клапан; 9-маховик; 10-поршень, 11-шатун; 12-коленчатый вал

Распределительный вал на большинстве двигателей легковых автомобилей установлен на головке блока цилиндров. Его образуют кулачки (эксцентрики), количество которых соответствует количеству клапанов двигателя, т.е. каждый кулачок работает только со своим конкретным клапаном. При вращении распределительного вала его кулачки воздействуют через рычаги на клапаны или непосредственно на клапаны через толкатели, помните, что клапаны похожи на гвозди с большими шляпками.

Этим обеспечивается своевременное (согласованное с положением поршней в цилиндрах) открытие и закрытие впускных и выпускных клапанов.

Вы уже поняли, что для открытия и закрытия клапанов распределительный (он же кулачковый) вал должен повернуться на определенный угол.

Распределительный вал в двигателях большинства автомобилей получает вращение от коленчатого вала самым «примитивным» образом: либо с помощью цепной передачи, либо зубчатым ремнем

Устройство кривошипно-шатунного и газораспределительного механизмов: 1-зубчатый шкив коленчатого вала; 2-зубчатый ремень; 3-зубчатый шкив распределительного вала; 4-распределительный вал; 5-кулачок; 6-толкатель; 7-пружина; 8-клапан; 9-маховик; 10-поршень, 11-шатун; 12-коленчатый вал

Ременной привод ГРМ: 1-зубчатый шкив на коленчатом валу; 2-зубчатый ремень; 3-шкив насоса охлаждающей жидкости; 4- натяжной ролик; 5-зубчатый шкив распределительного вала

натяжение которых можно отрегулировать специальными устройствами.

Преимущества ременного привода заключаются в низкой шумности его работы, простоте установки, отсутствии смазки, упрощении конструкции двигателя и снижении его массы. Натяжение в цепном приводе регулируется подпружиненным плунжером, а ремня — роликом. В настоящее время большинство автомобильных двигателей оснащают ременным приводом распределительного вала.

Итак, распределительный вал, получив вращение от коленчатого вала, поворачивается. В результате его кулачок набегает на рычаг или непосредственно на толкатель, который нажимает на стержень подпружиненного клапана и, преодолев сопротивление пружины, открывает его. При дальнейшем вращении распределительного вала кулачок сбегает с рычага (толкателя) и под воздействием пружины клапан закрывается. Кулачок воздействует на клапан непосредственно через толкатель.

Существуют двигатели, каждый цилиндр которых имеет два впускных и два выпускных клапана. В этом случае чаще всего впускными клапанами управляет один кулачковый вал, а выпускными — другой:

Газораспределительный механизм с двумя распределительными валами: 1,2-выпускные клапаны; 3-пружина; 4-толкатель; 5-кулачок; 6-распределительный вал выпускных клапанов; 7,10-впускные клапаны; 8-распределительный вал впускных клапанов; 9,15-зубчатые шкивы распределительных валов; 11-натяжной ролик ремня; 12-зубчатый шкив коленчатого вала; 13-коленчатый вал; 14-зубчатый ремень

В любом случае кулачки на распределительном валу размещены относительно друг друга определенным образом, и вращение коленчатого и распределительного валов согласовано так, что впускной клапан открывается в начале такта впуска (поршень в цилиндре находится в ВМТ), а выпускной — в начале такта выпуска (поршень в цилиндре находится в НМТ).

Моменты открытия и закрытия клапанов в соответ¬ствии с углом поворота коленчатого вала двигателя и, естественно, одновременным перемещением поршня от БМТ к НМТ и наоборот символизируют дуги окружности на диаграмме фаз газораспределения. Впускной клапан открывается несколько раньше, чем поршень достиг ВМТ. Это сделано специально для лучшего наполнения цилиндров рабочей смесью. Выпускной клапан открывается несколько раньше, чем поршень доберется до НМТ. Это необходимо для лучшей очистки от отработавших газов. В результате впускной клапан начинает открываться в тот момент, когда выпускной клапан еще полностью не закрылся. Такое положение клапанов называется их перекрытием. Во время тактов сжатия или рабочего хода оба клапана в цилиндре надежно закрыты.

Тепловой зазор между рычагом или толкателем и ку¬лачком распределительного вала регулируется на холодном двигателе. При этом клапан, у которого регулируется тепловой зазор, должен быть закрыт.

Этот зазор составляет доли миллиметра и контролируется специальным щупом. Конкретный зазор, необходимый конкретному двигателю, указан в руководстве по его эксплуатации. Известно, что при нагреве тела расширяются, в том числе и детали газораспределительного механизма. Если тепловой зазор станет меньше обходимого, то клапан откроется на большую величину, но самое неприятное то, что он не успеет закрыться в нужный момент либо из-за теплового удлинения его ножки останется приоткрытым. Все это приведет к снижению мощности двигателя, ведь если клапан не закрыт, то при такте сжатия мы не получим необходимого давления в цилиндре. При длительной эксплуатации в таких условиях произойдет прогар клапана и двигатель выйдет из строя. Прогар возникает потому, что часть рабочей смеси будет сгорать за пределами цилиндра, попав туда через приоткрытый клапан. При этом она будет обжигать расположенную там часть клапана, которая не рассчитана на такую температуру. Увеличенный сверх нормы тепловой зазор приведет к тому, что клапан не сможет открываться полностью.

Такое нарушение регулировки впускного клапана не позволит горючей смеси в нужном количестве заполнить цилиндр, а нарушение регулировки пускного клапана затруднит очистку цилиндров от отработавших газов. При эксплуатации двигателя необходимо постоянно следить за натяжением цепи или зубчатого ремня привода распределительного вала. Кроме того, владельцам автомашин с двигателями, в которых установлен ременный привод распределительного вала, следует периодически проверять не только натяжение, но и состояние ремня, чтобы не опоздать с его заменой. Обрыв ремня при работающем двигателе не только обездвижит автомобиль, но и может привести к серьезной поломке двигателя.

Основные неисправности газораспределительного механизма двигателя

1. Стуки в газораспределительном механизме появляются по причине увеличенных тепловых зазоров в клапанном механизме, износе подшипников или кулачков распределительного вала, рычагов, а также из-за поломки пружин клапанов. Для устранения стуков необходимо отрегулировать тепловой зазор, а изношенные детали и узлы заменить.

2. Повышенный шум цепи привода распределительного вала появляется вследствие износа шарнирных соединений звеньев цепи и ее удлинения. Следует отрегулировать натяжение цепи, а при чрезмерном ее износе заменить.

3. Потеря мощности двигателя и повышенная дымность выхлопных газов происходят при нарушении теплового зазора в клапанном механизме, неплотном закрытии клапанов, износе маслоотражательных колпачков. Зазор следует отрегулировать, изношенные колпачки заменить, а клапаны «притереть» к седлам.

Эксплуатация газораспределительного механизма двигателя

Обратите внимание на тепловой зазор между рычагом и кулачком распределительного вала. Немного знаний физики позволит понять, что этот зазор должен быть строго определенного размера. Ведь при нагревании все детали двигателя расширяются, в том числе и детали газораспределительного механизма.

Если зазор между рычагом и кулачком распределительного вала меньше нормального, то клапан будет открываться больше, чем ему положено, и не будет полностью закрываться. Это нарушит рабочий цикл двигателя и, плюс ко всему, в скором времени придется менять «подгоревшие» клапаны.

Если тепловой зазор будет слишком велик, то встреча кулачка с рычагом будет происходить с ударом, что выразится в заметном увеличении шума при работе двигателя и приведет к быстрому износу деталей газораспределительного механизма.

При неправильной установке теплового зазора наблюдается целый «букет» неприятностей. Двигатель начинает работать неустойчиво, глохнуть и преподносить прочие «сюрпризы», описанные в неисправностях газораспределительного механизма. Используя инструкцию по эксплуатации своего автомобиля, следует периодически контролировать правильность «зазора в клапанах».

Причем разговор идет о десятых долях миллиметра! Например, для двигателей ВАЗ, в зависимости от модели, тепловой зазор должен быть в пределах 0,15–0,35 мм. Если у вас есть соответствующие инструменты и решимость «залезть» в двигатель, то после нескольких попыток можно научиться «регулировать клапана». А если вы не собираетесь осваивать профессию автомеханика, то при подозрениях на «разрегулированные клапана» следует обратиться к специалистам.

При эксплуатации двигателя необходимо следить за натяжением цепи (зубчатого ремня) привода распределительного вала и при необходимости его регулировать.

Владельцам ВАЗ-2108 и 2109 с рабочим объемом двигателя 1,3 литра следует быть особенно внимательными к состоянию ремня привода распределительного вала и вовремя его менять, не допуская обрыва изношенного ремня при движении. У этих двигателей при выходе ремня из строя возможна «встреча» поршней с клапанами, что влечет к серьезным взаимным повреждениям. Это отнюдь не та встреча, на которую стремишься со сладостным ожиданием, а совсем другая, за которой последует сложный ремонт с заменой деталей газораспределительного и кривошипно-шатунного механизмов двигателя.

Большинству из вас никогда не придется разбирать и собирать двигатель, да это и не нужно, если вы не являетесь специалистом в этой области. Но при любых экспериментальных работах с автомобилем, разбирая какой-то узел, а потом его собирая, обязательно запоминайте расположение деталей и последовательность демонтажа. А то могут остаться «лишние» детали!

Причем, сборка всегда труднее, чем разборка. Не забывайте арабскую пословицу:

«Прежде чем тащить осла на крышу подумай, как снять его оттуда».

В начале автомобильной жизни не рекомендуется включать музыку сразу же после запуска двигателя. Проехав некоторое расстояние, прислушайтесь к звукам, доносящимся из-под капота. Они могут быть самыми разными, но любой «выделяющийся» звук говорит о том, что с двигателем не все в порядке. При появлении новых, незнакомых вам звуков, следует обратиться в автосервис или к знакомому умельцу.

Ни одна неисправность в автомобиле не появляется, не предупредив водителя об этом заранее. В то же время немало «юных» водителей ездят на своих машинах с явно аварийными узлами, думая, что так и должно быть.

Одной из проблем начинающих водителей является то, что зачастую они не знают, как должен вести себя исправный автомобиль, какие шумы нормальные, а какие «говорят» о надвигающихся финансовых затратах. А знать это важно, так как многие неисправности влияют еще и на безопасность движения.

Если во время движения вы ничего не слышите из-под капота своей машины (не слышно или не умеете слышать), то дайте проехаться на ней знающему человеку, который сможет определить причину постороннего шума.

По традиции эту систему называют системой охлаждения, хотя применительно к современным автомобилям ее правильнее было бы назвать системой поддержания оптимальной температуры двигателя. Охлаждение двигателя — ее основная функция.

При сгорании топливовоздушной смеси выделяется значительное количество тепла, способного вывести из строя агрегаты двигателя. Что же произойдет при перегреве? Подвижные элементы расширятся, поршни заклинит в цилиндрах, а многие детали будут изогнуты или просто сломаны. Кстати, масло при высокой температуре теряет смазывающую способность, разлагаясь на составные части.

Отводом избыточного тепла как раз и занимается система охлаждения.

Как происходит процесс охлаждения, вы, конечно, знаете и не раз выполняли эту процедуру, когда дули на горячую пищу, чтобы ее охладить. В автомобиле практически все то же самое: на двигатель дуют, чтобы он не перегревался. Как дуют? Главным образом через специальные щели и отверстия. На большинстве автомобилей поток воздуха к двигателю попадает через декоративную решетку, расположенную в передней части машины. На этой решетке или сразу над ней чаще всего расположена эмблема, символизирующая марку автомобиля. При движении машины туда попадает встречный поток воздуха. Оценить его интенсивность им могли, высунув ладонь в окно движущегося автомобиля. К тому же часть воздуха попадает к двигателю, проходя под днищем машины. Для более интенсивного обдува применяют вентиляторы. На некоторых автомобилях этим и ограничиваются. В автомобильном мире таких машин совсем немного. Это, например, популярный когда-то «Запорожец» и известный «Фольскваген Жук». На этих машинах применяется воздушная система охлаждения. Но она довольно часто оказывается недостаточно эффективной. Большей эффективностью обладает жидкостная система охлаждения. Хотя сразу отметим, что и тут без воздуха не обойтись. Те из вас, кто не забыл школьный курс физики, знают, что теплообмен происходит между телами в направлении от более нагретого тела к менее нагретому. Так вот, при жидкостной системе охлаждения тепло от работающего двигателя передается сначала охлаждающей жидкости и лишь затем от нее воздуху. При воздушном охлаждении тепло передавалось непосредственно от двигателя воздуху.

Как же передать тепло от двигателя охлаждающей жидкости? Поступили очень просто. Надели на двигатель рубашку и назвали ее рубашкой охлаждения. На самом деле просто сделали двигателю двойные стенки, между которыми и залили жидкость. У жидкости самая большая теплоемкость, поэтому она быстро забирает тепло. Проблема лишь в том, что она сама при этом сильно нагревается и ее охлаждают воздухом. Для этого пропускают нагретую жидкость через радиатор — устройство, состоящее из множества трубочек, обдуваемых воздухом, и после охлаждения снова направляют в двигатель.

На автомобилях в подавляющем большинстве случаев применяется жидкостная система охлаждения.

Нормальная температура охлаждающей жидкости работающего двигателя составляет 80-95 «С. При пуске холодного двигателя система охлаждения помогает двигателю по возможности быстрее достичь рабочей температуры. О том, как это делается, чуть позже. А сейчас познакомимся с конструкцией этой системы.

Жидкостная система охлаждения с принудительной циркуляцией (принудительная — потому что она перемещается не сама по себе, а ее заставляет двигаться насос) состоит из следующих основных элементов:

• рубашки охлаждения (как вы уже знаете, двойных стенок блока цилиндров и головок, пространство между которыми заполнено охлаждающей жидкостью);

• радиатора, выполняющего функцию теплообменника и состоящего из двух бачков, соединенных большим количеством трубок;

• расширительного бачка, поддерживающего постоянный объем циркулирующей жидкости и определенное давление в системе;

• насоса, обеспечивающего циркуляцию охлаждающей жидкости в системе;

• термостата (автоматического клапана, открывающегося при достижении охлаждающей жидкостью температуры 90-102 °С);

• вентилятора, обеспечивающего прокачку воздуха между трубками радиатора;

• трубопроводов.

Более подробно устройство системы охлаждения представлено на рисунке:

Система охлаждения двигателя: 1-радиатор отопителя салона; 2-расширительный бачок; 3-крышка расширительного бачка; 4-термостат; 5-выпускной патрубок головки блока цилиндра; 6-радиатор; 7-электровентилятор; 8-ремень привода ГРМ; 9-насос охлаждающей жидкости; 10-кран отопителя

В большинстве автомобилей в качестве охлаждающей жидкости применяют специальные составы с низкой температурой кристаллизации — антифризы (от английского «аntifreeze» — незамерзающий). Воду стараются не использовать по многим причинам, главная из которых то, что она замерзает при 0°С и при замерзании расширяется. Помните опыт со стеклянной бутылкой с водой, выставленной на мороз? Ее разорвет. Та же судьба ждет двигатель, в систему охлаждения которого залита вода: его стенки разорвет абсолютно так же, как и бутылку. Отремонтировать такой двигатель будет невозможно. Вы, наверное, обращали внимание, что на некоторых автомобилях или автобусах, обычно принадлежащим автопредприятиям, за ветровым стеклом в зимний период устанавливают табличку с надписью «Антифриз» или «Вода». В последнем случае водитель зимой не должен выключать двигатель на длительное время, а по окончании работы, если машина остается на улице, должен слить воду из системы охлаждения. И все же в подавляющем большинстве случаев в настоящее время используют антифризы. Они ядовиты, и представляют собой водный раствор этиленгликоля и могут проникать в организм через кожу. Эта смесь агрессивна не только к организму человека, но и к самой системе охлаждения. Она разрушает сталь, алюминий, чугун, медь. Чтобы уберечь детали системы охлаждения от разрушения, в антифризы добавляют целый комплекс присадок: антикоррозионных (ингибиторы), антивспениваюших и стабилизирующих. Предприятия-изготовители присваивают антифризам фирменные названия (например, «Тосол», «Лена» и т.п.) и (или) указывают температуру их замерзания, точнее кристаллизации (Тосол А-40, ОЖ-40, ОЖ-65, где ОЖ — охлаждающая жидкость).

Импортные антифризы для легковых автомобилей, произведенные на основе этиленгликоля, должны соответствовать нормам АSТМ (Американская ассоциация по испытанию материалов) и SАЕ (Общество автомобильных инженеров США): АSТМ D 3306 и ASTM D 4656. Кроме основных стандартов, большинство изготовителей учитывают и дополнительные требования (например, нормы Сепегаl Моtors USA - Аntifreеzе Сопcentrate GМ 1899-М, GМ 6038-М или система нормативов G концерна Volkswagen). За рубежом также изготавливают антифризы на основе пропиленгликоля. Такой антифриз менее токсичен, однако он почти на порядок дороже.

В процессе эксплуатации системы охлаждения антифриз стареет: в нем снижается концентрация ингибиторов, ухудшается теплопередача, возрастает пенообразование, он начинает вступать в реакции с деталями системы охлаждения. Ресурс охлаждающий жидкости связан с пробегом автомобиля. Преждевременное старение наступает в том случае, если в систему охлаждения проникают отработавшие газы или регулярно попадает воздух. Поэтому необходимо своевременно обнаруживать утечки жидкости и следить за состоянием и креплением трубопроводов. Своевременно заменяйте антифриз. Сроки замены указаны в инструкции по эксплуатации вашего автомобиля.

При перегреве двигателя все манипуляции проводите после его остановки с особой осторожностью. Берегитесь ожогов. Не спешите, дайте двигателю немного остыть. Не открывайте сразу крышку расширительного бачка или пробку радиатора. Кипящий антифриз в системе находится под давлением. Даже по прошествии времени открывайте пробку или крышку, взяв в руку тряпку и повернув в сторону лицо. Сливайте антифриз только после того, как он остынет.

Уровень антифриза в системе охлаждения может понизиться при испарении из него воды или при утечках (не герметичности системы). В первом случае нужно доливать дистиллированную воду (если ее нет, то хотя бы прокипяченную), во втором — охлаждающую жидкость той же марки. Отечественные антифризы можно смешивать, если они произведены по одним техническим условиям (ТУ). Если номера ТУ различаются, то охлаждающие жидкости могут быть несовместимы. Поэтому в сомнительных случаях целесообразно использовать воду, а затем заменить всю жидкость в системе.

Механический насос (помпа) обеспечивает циркуляцию охлаждающей жидкости по полым зонам неподвижных частей двигателя (рубашке охлаждения).

Тепло, образующееся при работе двигателя, поглощается циркулирующей жидкостью, а при прохождении последней через радиатор — воздухом.

Радиатор отдает тепло воздуху, который обтекает трубки. Воздух проходит через радиатор при движении автомобиля, а также под действием электрического вентилятора или в некоторых автомобилях механического вентилятора, который приводится в движение от коленчатого вала (в последнем случае вентилятор работает постоянно, пока работает двигатель). В большинстве автомобилей, выпускаемых в настоящее время, используются электрические вентиляторы. Они включаются при достижении определенной температуры охлаждающей жидкости. В остальное время охлаждение происходит воздухом, проходящим через радиатор за счет движения транспортного средства.

При нагревании тела расширяются, то же самое происходит и с охлаждающей жидкостью. Вы, наверное, обращали внимание, как пластиковая бутыль для воды, даже пустая, разбухает в теплом помещении и сморщивается на холоде. Для предохранения от разрушения элементов системы охлаждения при нагревании жидкости использован расширительный бачок. Именно в него отводятся избыточная жидкость и пар, а с помощью клапана, которым оборудована его крышка, удаляется избыточное давление. Но это еще не все. При остывании двигателя расширительный бачок предохраняет систему от сдавливания трубок радиатора.

Вы уже знаете, что система охлаждения должна отводить избыточное (лишнее) тепло от двигателя. А вот при пуске холодного двигателя, чтобы она не мешала ему быстрее достичь оптимальной температуры, используют специальный клапан, который перекрывает доступ охлаждающей жидкости из рубашки охлаждения к радиатору. Этот клапан называется термостатом.

При пуске холодного двигателя

Схема системы охлаждения двигателя: 1 – радиатор; 2 – патрубок для циркуляции охлаждающей жидкости; 3 – расширительный бачок; 4 – термостат; 5 – водяной насос; 6 – рубашка охлаждения блока цилиндров; 7 – рубашка охлаждения головки блока; 8 – радиатор отопителя с электро-вентилятором; 9 – кран радиатора отопителя; 10 – пробка для слива охлаждающей жидкости из блока; 11 – пробка для слива охлаждающей жидкости из радиатора; 12 – вентилятор

основной клапан термостата остается закрытым, и охлаждающая жидкость не может проходить через радиатор, она циркулирует только в головке блока и самом блоке цилиндров. В результате двигатель быстро прогревается. При достижении охлаждающей жидкостью установленной температуры термостат открывает ей доступ в радиатор для охлаждения. А уж если радиатор не справляется с охлаждением жидкости до необходимой температуры, в дело вступает электро-вентилятор.

Отопитель салона тоже относится к системе охлаждения. Главный его элемент — радиатор. Заметьте, не тот, основной, который расположен перед двигателем и спрятан за декоративной отделкой передней части автомобиля, а другой, меньших размеров, расположенный за двигателем, Включая отопитель, водитель открывает кран, и горячий антифриз попадает в радиатор. Так нагревается воздух, поступающий в салон автомобиля. Включать отопитель следует при прогретом двигателе. Включение отопителя при холодном двигателе лишь увеличит время прогрева последнего со всеми вытекающими последствиями (вы же знаете, что, пока двигатель не прогрелся до необходимой температуры, происходит повышенный износ его узлов и агрегатов). А вот если двигатель перегревается, то включение отопителя позволит снизить температуру охлаждающей жидкости и отвести избыток тепла от двигателя.

Как уже говорилось, перегрев весьма опасен для двигателя. Поэтому в поездке, бросая взгляд на приборный щиток, не оставляйте без внимания указатель температуры охлаждающей жидкости. К сожалению, подавляющее большинство легковых автомобилей не оборудовано сигнализатором, предупреждающим о начале повышения температуры охлаждающей жидкости свыше допустимого. Поэтому внимание и еще раз внимание, а главное, помните основные неисправности системы охлаждения.

Если температура растет, а электрический вентилятор не включается, то вот вам и причина. Правда выйти из строя могут как он сам, так и его система управления и даже сгоревший предохранитель. Если неисправность не устранена на месте, то следовать к месту ремонта придется с продолжительными остановками, охлаждая двигатель. В такой ситуации поможет включение на полную мощность отопителя.

Запомните самое главное:

как только стрелка указателя температуры охлаждающей жидкости приблизится к красной зоне, тотчас останавливаемся, глушим двигатель, открываем капот и ждем.

Еще одна причина перегрева — неисправность термостата. Обычно это его банальное заклинивание в закрытом положении. В результате охлаждающая жидкость циркулирует по малому кругу, не попадая в радиатор. Вы помните, ведь это режим прогрева двигателя, после которого клапан термостата должен открыться. В том, что термостат заклинило в закрытом положении, убедимся на ощупь. Если при перегревающемся двигателе радиатор остается холодным, то все дело в термостате. Надо его менять. Однако попробуйте постучать по его корпусу. Бывает, что после этого клапан термостата открывается. Но в дальнейшем при первой возможности замените термостат. Если постукивание не помогает, то к месту ремонта вновь движемся, внимательно следя за датчиком температуры, даже в жару включив отопитель на полную мощность.

То есть мы охлаждаем двигатель не за счет основного радиатора большого размера, а за счет меньшего радиатора отопителя салона. Конечно, вам при этом придется охлаждать и салон, открыв окна.

Если до места ремонта очень далеко, то можно снять термостат (предварительно слив антифриз), пробить в нем внутри сквозное отверстие и поставить на место. В этом случае жидкость в системе будет циркулировать только по большому кругу и проходить через радиатор. Но это, как говорится, для продвинутых пользователей. Думаю, что со временем и Вы станете продвинутым пользователем автомобиля, просто регулярно совершенствуйтесь и практикуйтесь.

Каждый знает, как сложно открыть давно не смазывавшийся замок, а как барахлит не смазанная швейная машинка! А при регулярной смазке проблем с открыванием не будет.

«Не подмажешь — не поедешь»

- эта пословица вполне применима для автомобиля. Хотя, пожалуй, сдвинуться с места без масла, может, и получится, но практически сразу двигатель будет безнадежно испорчен. При работе двигателя множество деталей контактируют друг с другом, образуя пары трения (фрикции).

Чтобы уменьшить фрикционный износ, двигатель оборудуют системой смазки. Резервуар с маслом находится в картере двигателя. Масляный насос обеспечивает поступление масла через масляный фильтр к движущимся частям.

В двигателях внутреннего сгорания применяется система смазки комбинированного типа:

• часть деталей смазывается под давлением,

• часть — разбрызгиванием и окунанием,

• часть — самотеком.

Кроме функций смазывания, масло может выполнять и функции охлаждения. Воздушный поток, проходящий под днищем движущегося автомобиля, обдувает картер двигателя, являющийся резервуаром для масла. Кроме того, на некоторых автомобилях и мотоциклах устанавливают специальные масляные радиаторы, призванные охлаждать масло. Это одновременно предохраняет масло от распада при высоких температурах.

СИСТЕМА СМАЗКИ состоит из следующих основных элементов

• поддона картера;

• масляного насоса с заборником;

• масляного фильтра;

• трубок, каналов и отверстий для подачи масла.

Теперь немного подробнее об основных элементах системы смазки.

В поддоне двигателя (картере) хранится масло. По этому признаку систему смазки двигателей легковых автомобилей называют системой смазки с мокрым картером. Уровень масла в картере контролируют с помощью масло измерительного стержня (щупа). На щупе выполнены две риски, соответствующие минимальному и максимальному уровням масла.

Ваша задача — периодически контролировать уровень масла, не допуская его падения ниже отметки минимума. Для проверки автомобиль должен стоять на ровной горизонтальной площадке, после остановки двигателя должно пройти некоторое время, чтобы масло, циркулирующее по системе, стекло в картер и немного остыло. Масло следует заменять в сроки, указанные предприятием — изготовителем вашего автомобиля. Эти сроки всегда совпадают со сроками очередного технического обслуживания (ТО).

Однако если сроки, ТО еще не подошли, а вы, проверяя масла, обнаружили его сильную загрязненность (возможно двигателю пришлось работать длительное время в тяжелых условиях), то масло необходимо заменить досрочно.

МАСЛЯНОЙ НАСОС шестеренчатого типа создает в системе смазки необходимое давление масла и подает его к трущимся поверхностям

Масляный насос шестеренчатого типа: 1-шестерни; 2-редукционный клапан; 3-пружина

МАСЛЯНЫЙ ФИЛЬТР очищает масло от загрязнений и частиц, вырабатываемых в результате механического износа. В фильтре установлен перепускной клапан. При повышенной вязкости масла или чрезмерном загрязнении фильтра под действием повышенного давления перепускной клапан открывается и направляет масло мимо фильтра (без очистки). Это позволяет сохранить необходимое давление масла в системе. Масляный фильтр обычно заменяют одновременно с заменой масла двигателя.

ВЕНТИЛЯЦИЯ КАРТЕРА необходима для поддержания в нем нормального давления, а также для удаления паров бензина и газов, прорывающихся из цилиндров

Схема вентиляции картера двигателя: 1-сетка маслоотделителя; 2-шланг отвода картерных газов в за дроссельное пространство; 3-дроссельная заслонка; 4-вытяжной шланг

Для чего все это нужно? Дело в том, что повышение давления в картере может привести к выходу из строя уплотнений и, как следствие, утечке масла. А пары бензина и газов, скопившись в картере, загрязняют и разжижают масло, вызывают коррозию (разрушение) деталей двигателя. Вентиляция картера выполняется путем принудительного отсоса указанных газов за счет разрежения, возникающего при такте впуска каждого из цилиндров двигателя. В результате эти газы втягиваются во впускной коллектор и вновь направляются в цилиндры.

Теперь несколько подробнее о работе системы смазки. Как только вы запустили двигатель, масло из картера через сетку масло заборника засасывается шестеренчатым насосом и через фильтр нагнетается в главную магистраль, расположенную в блоке цилиндров. Оттуда оно по каналам в блоке подается к коренным подшипникам коленчатого вала и далее по каналам в щеках вала к шатунным подшипникам. Излишек масла выдавливается через зазоры шатунных подшипников и превращается в масляный туман. С его помощью смазываются стенки цилиндров, поршневые пальцы и другие детали двигателя. Из главной магистрали масло также подается к подшипникам распределительного вала, распределительным шестерням и к полым осям коромысел клапанов. Далее масло самотеком направляется и картер. Одновременно с пуском двигателя коленчатый вал погружает свои кривошипы в масло, находящееся в картере двигателя, и разбрызгивает его.

Постоянное давление в системе смазки поддерживает редукционный клапан. При повышении давления сверх необходимого он вновь возвращает часть масла во всасывающую магистраль насоса.

В двигателях используют специальные моторные масла. Стандартная марка отечественного автомобильного моторного масла включает букву «М» (т.е. моторное), цифру или дробь, которая определяет класс автомобильного моторного масла либо классы (для всесезонных автомобильных моторных масел) вязкости. Летом используют более вязкое масло, зимой — менее вязкое. Чем больше цифра в маркировке, тем более вязкое масло. Например, М-12Г1 — летнее, М-8Г1 — зимнее. Существуют и всесезонные масла, которые можно использовать круглый год. Далее в маркировке автомобильного моторного масла присутствуют одна или две буквы, указывающие уровень эксплуатационных свойств и область применения автомобильного моторного масла. Например, М-6з/ 12Г1, где буква «Г» означает, что масло всесезонное, предназначено для форсированных двигателей, 1 — для бензиновых двигателей. В состав этих автомобильных моторных масел добавляют композиции отечественных или импортных присадок. Об этом сообщает индекс после первой цифры. В нашем случае индекс «э» информирует о наличии загущающих присадок.

За рубежом принято классифицировать масла по вязкости в соответствии с системой, разработанной Обществом автомобильных инженеров США (Sоciety оf Аutomotive Engineers — SАЕ). На полках автомагазинов вы увидите канистры с маслами, имеющими маркировку 5W-40, 10W-40 и т.п. В такой маркировке первое число и буква «W» (Wintег — зима) свидетельствуют о принадлежности масла к так называемому зимнему, низкотемпературному классу вязкости. Первая цифра указывает, насколько легко масло будет прокачиваться по системе смазки, т.е. как быстро поступит к рабочим поверхностям деталей, и сколько энергии аккумуляторной батареи будет затрачено на привод стартера (вязкость при 40 °С). Чем меньше первая цифра, тем легче пуск двигателя на морозе. Летом же масло должно быть более вязким, чтобы сохранять смазывающую способность. Чем больше вторая цифра, тем выше вязкость масла в летний период. Число, которое указано после тире, — это летний (высокотемпературный) класс вязкости, соответствующий вязкости масла при рабочей температуре мотора (при 100 °С). То есть такое масло можно использовать и зимой, и летом — оно всесезонное. Первая цифра информирует об эксплуатационных свойствах масла в зимний период, вторая — в летний.

Масла автомобильных двигателей могут быть минеральными, синтетическими и полусинтетическими. Смешивать их нельзя. При переходе с одного вида масла на другой систему смазки необходимо промыть специальной жидкостью.

Водитель постоянно контролирует работу системы смазки. Если в ее работе возникли проблемы и масло не подается к трущимся поверхностям под необходимым давлением (а причин тому может быть множество), то на панели приборов загорается ярким светом красный индикатор с изображением масленки. Это сигнал — надо немедленно остановиться, заглушить двигатель и выяснять причину. Может быть, вы не уследили за уровнем масла, и его уже стало в картере настолько мало, что насос не может создать необходимое давление; может быть, в картере образовалась трещина, и масло просто вытекло. Двигатель начинает «есть» масло в больших количествах при неисправности маслосъемных колец, когда масло попадает в цилиндры и там сгорает вместе с топливовоздушной смесью. Об этом подскажет чадящая труба глушителя. Причин может быть много, но чаще всего при отсутствии пробоин в картере и прочих мест явной утечки масла, чтобы продолжить движение, бывает достаточно восстановить его необходимый уровень. Если после этого лампочка индикатора погаснет, можно ехать. Но причину понижения давления в системе смазки необходимо выяснить и устранить.

Система питания это своеобразный «пищеблок» двигателя. В ней топливо хранится, очищается, перемещается, смешивается с предварительно очищенным ею же воздухом. Полученное «блюдо» в виде горючей смеси подается в цилиндры двигателя. На различных режимах работы двигателя количество и качество горючей смеси должно быть различным, приготовление таких «разносолов» — тоже прерогатива системы питания.

Подавляющее большинство легковых автомобилей оснащено бензиновыми двигателями. В зависимости от вида устройства, осуществляющего подготовку топливовоздушной смеси, двигатели могут быть карбюраторными или инжекторными.

Система питания карбюраторного двигателя: 1-воздухозаборник холодного воздуха; 2-терморегулятор; 3-воздушный фильтр; 4-воздухозаборник теплого воздуха от двигателя; 5- наливная труба; 6-датчик указателя уровня топлива; 7- топливный бак; 8-трубопровод слива избытка топлива; 9-трубопровод подачи топлива из бака; 10-топливный насос; 11-карбюратор

Система питания состоит из следующих основных элементов:

• топливного бака;

• фильтров очистки топлива;

• топливо проводов;

• топливного насоса;

• воздушного фильтра;

• карбюратора (верхний рисунок) или инжектора с электронной системой управления (нижний рисунок);

• выпускной системы.

Топливный бак или бензохранилище — это металлическая емкость вместимостью 40-50 литров. Она чаще всего установлена в задней части легкового автомобиля.

Топливо в бензобак заливают через горловину, в которой установлена трубка для выхода воздуха при заправке. На некоторых автомобилях в самой нижней точке бензобака предусмотрена сливная пробка, позволяющая при необходимости полностью очистить бак от нежелательных составляющих бензина — воды и прочей «нечисти».

Бензин, залитый в бак легкового автомобиля, предварительно очищается сетчатым фильтром, установленным внутри бака на топливо заборнике. Еще в бензобаке размещен датчик уровня топлива (поплавок с реостатом), показания которого выводятся на щиток приборов. У большинства легковых автомобилей при уменьшении уровня бензина до 5-8 л на щитке приборов загорается лампочка, сигнализирующая о необходимости дозаправки.

Из топливного бака бензин под днищем автомобиля подается по трубке топливо провода к карбюратору либо инжектору, по пути проходя черезфильтр тонкой очистки. Этот фильтр часто является одноразовым (т.е. не подлежит очистке, а попросту заменяется новым) и может быть установлен как перед топливным насосом, так и после него.

Топливный насос доставляет бензин из бака, расположенного в задней части автомобиля, в инжектор или карбюратор, установленные на двигателе. Топливные насосы бывают механические и электрические.

Механические насосы используют для машин с карбюраторными двигателями. На автомобили, оборудованные электронным впрыском, устанавливают электрические насосы.

Насос подает бензин в устройство, в котором готовится топливная смесь: испарения бензина смешиваются с воздухом, который всасывается через воздушный фильтр либо нагнетается турбиной. Подготовленная таким образом смесь поступает в цилиндры двигателя, где и сгорает.

Сначала рассмотрим систему питания карбюраторного двигателя. Этим мы отдадим ему дань за то, что он славно потрудился в прошлом веке. Ныне, скорее всего, вы являетесь или будете владельцем автомобиля с инжекторным двигателем. Даже если сейчас у вас машина с карбюратором, то следующая уж точно окажется с инжектором.

Схема работы топливного насоса на момент всасывания топлива: 1-эксцентрик; 2-шток; 3-корпус; 4-нагнетательный (выпускной) клапан с пружиной; 5-впускной клапан с пружиной; 6-сетчатый фильтр очистки топлива; 7-диафрагма насоса; 8-пружина диафрагмы; 9-рычаг ручной подкачки; 10-шток; 11-рычаг привода; 12-пружина рычага привода

Итак, механический бензонасос, используемый в системе питания карбюраторного двигателя состоит из корпуса 3, подпружиненной диафрагмы 7 с механизмом привода, впускного и нагнетательного (выпускного) клапанов 5 и 4, сетчатого фильтра 6.

Топливный насос на разных марках автомобилей приводится в действие либо эксцентриком (кулачком) распределительного вала, либо эксцентриком, размещенным на валу привода масляного насоса и прерывателя-распределителя. В обоих случаях вращающийся эксцентрик 1 через шток 2 качает рычаг 11 привода топливного насоса, прижатый к нему пружиной 12. Этот рычаг воздействует на шток 10 с подпружиненной диафрагмой 7. Когда рычаг 11 тянет шток 10 с диафрагмой 7 вниз, пружина 8 диафрагмы сжимается и над ней создается разрежение, под действием которого впускной клапан 5, преодолев усилие своей пружины, открывается. Через этот клапан топливо из бака втягивается в полость над диафрагмой. Этот процесс всасывания топлива изображен на рисунке «Схема работы топливного насоса».

Схема работы топливного насоса (момент нагнетания топлива)

Эксцентрик 1 поворачивается, и шток 2, перемещаясь наружу бензонасоса, дает возможность пружине 12 переместить часть рычага 11, связанную со штоком 10, вверх.

Далее начинается нагнетание топлива, т.е. бензин из насоса направляется к карбюратору, при этом диафрагма 7 под действием собственной пружины 8 также перемещается вверх, впускной клапан 5 закрывается и бензин выдавливается через нагнетательный клапан 4 к карбюратору. Таким образом, последовательно осуществляется цикл всасывание-нагнетание бензин из топливного бака доставляется к карбюратору.

Бензин в карбюратор выталкивается только при перемещении диафрагмы 7 вверх. При заполнении карбюратора до необходимого уровня специальный игольчатый клапан перекроет доступ бензина в его «чрево». Поскольку качать бензин будет некуда, диафрагма топливного насоса останется в нижнем положении: ее пружина будет не в силах преодолеть создавшееся сопротивление. И лишь когда двигатель израсходует часть топлива из карбюратора, его игольчатый клапан откроется, и диафрагма под действием пружины сможет втолкнуть новую порцию топлива из бензонасоса в карбюратор.

Кстати, бензонасос имеет еще и рычажок 9, выступающий из его корпуса наружу. Он предназначен для ручной подкачки топлива (например, в том случае, когда из-за длительного перерыва в эксплуатации топливо испарилось из карбюратора).

Воздушный фильтр: 1-корпус; 2-воздухозаборник; 3-фильтрующий элемент; 4-крышка

очищает воздух от пыли и прочих механических примесей перед поступлением его в карбюратор или инжектор для последующего смешивания с бензином. Он обычно устанавливается сверху. В воздушный фильтр воздух поступает через трубу воздухозаборника, которая затем разделяется на две части. Через одну часть холодный воздух всасывается в теплую погоду («лето»), через другую часть воздух, подогретый выпускным коллектором, — в холодную погоду («зима»). Переход от «лета» к «зиме» (и наоборот) на разных автомобилях выполняется по-разному: либо с помощью специального рычажка-переключателя, либо поворотом корпуса воздушного фильтра, либо автоматически.

Своевременно заменяйте фильтрующий элемент, поскольку «экономия» на замене аукнется повышенным расходом топлива из-за переобогащения горючей смеси бензином и всеми прочими неприятностями, возникающими при таком «перекорме» двигателя.

Карбюратор — устройство для приготовления горючей смеси путем смешивания бензина с воздухом для последующего ее сжигания в цилиндрах двигателя. Можно сказать, что карбюратор — это попросту смеситель.

Рассмотрим устройство и работу элементарного карбюратора, изображенного на рисунке

Схема работы карбюратора: 1-цилиндр двигателя; 2-впускной клапан; 3-дроссельная заслонка; 4-смесительная камера; 5-воздушная заслонка; 6-воздушный фильтр; 7-диффузор; 8-поплавковая камера; 9-игольчатый клапан; 10-поплавок; 11-топливный жиклер; 12-распылитель

Как вы уже знаете, бензин с помощью бензонасоса попадает в поплавковую камеру 8 карбюратора. Обратите внимание: именно в карбюратор, в его поплавковую камеру, а не в цилиндры двигателя.

В поплавковой камере 8 постоянный уровень топлива поддерживается поплавком 10, соединенным с игольчатым клапаном 9. По мере расходования топлива поплавок 10 опускается, открывается игольчатый клапан 9 и новая порция бензина вливается в поплавковую камеру. При достижении нормального уровня в поплавковой камере поплавок 10, всплывая, закрывает иглой 9 входное отверстие и прекращает доступ бензина. Если вам это не совсем понятно, то вспомните работу бачка унитаза. Аналогичное устройство размещено и в поплавковой камере карбюратора.

По трубке распылителя бензин из поплавковой камеры 8 попадает в смесительную камеру 4, где смешивается с поступающим из воздушного фильтра 6 воздухом. Теперь непосредственно о том, как бензин смешивается с воздухом и попадает в цилиндры двигателя. Вы еще не забыли, что происходит при первом такте, именуемом впуском или всасыванием? При впуске поршень движется от верхней мертвой точке к нижней и впускной клапан при этом открыт. Посмотрите еще раз на рисунок, на нем хорошо виден этот процесс. Перемещаясь вниз, поршень втягивает воздух из атмосферы и заставляет его пройти через фильтр 6. Очищенный воздух, двигаясь через сужение диффузора 7, ускоряется, завихряется и увлекает за собой бензин и его пары из распылителя 12, активно перемешиваясь с ними. Именно в этом месте расположена основная «кухня» карбюратора, именуемая смесительной камерой 4. Здесь образуется топливовоздушная смесь, которую втянет поршень, перемещаясь вниз, в цилиндр 1 через открытый впускной клапан 2.

Уровень топлива в поплавковой камере 8 несколько ниже кромки выходного отверстия распылителя 12, поэтому при неработающем двигателе топливо из поплавковой камеры через распылитель 12 не вытекает даже при наклонном положении машины. Для дозирования бензина в нижнюю часть трубки распылителя 12 ввернут жиклер 11, представлявший собой пробку с калиброванным отверстием. Мы уже говорили, что диффузор 7 (суженный внутри короткий патрубок) служит для увеличения скорости воздушного потока в центре смесительной камеры и создания разрежения около конца распылителя (при работающем двигателе), что необходимо для высасывания топлива из поплавковой камеры и лучшего его распыления. Количество горючей смеси, подаваемой в цилиндры двигателя, регулируется дроссельной заслонкой 3, связанной с педалью газа. Эта заслонка изменяет площадь проходного сечения за смесительной камерой. Водитель управляет заслонкой, нажимая или отпуская педаль газа.

При нажатии на педаль 1 заслонка 5 открывается, количество топливовоздушной смеси, попадающей в цилиндры двигателя, увеличивается и двигатель набирает обороты. При отпускании педали газа 1 заслонка 5 закрывается, соответственно в цилиндры поступает меньше смеси и обороты снижаются.

Простейший карбюратор не способен приготовлять оптимальную по составу горючую смесь на всех режимах работы двигателя. При увеличении степени открытия дроссельной заслонки смесь будет обогащаться. Оптимальное же изменение состава смеси должно быть другим.

Современные карбюраторы бензиновых двигателей обеспечивают создание горючей смеси, по составу близкой к оптимальной (по соотношению бензина и воздуха), на всех режимах работы двигателя. Они значительно отличаются от элементарного карбюратора главным образом за счет наличия дополнительных вспомогательных устройств, позволяющих на тех или иных режимах работы двигателя в той или иной степени обеднять или обогащать смесь.

Водитель, находясь в салоне автомобиля, «общается» с карбюратором не только правой ногой (нажимая на педаль газа), но и рукой. Обычно под панелью приборов или прямо на ней есть специальная рукоятка, которая управляет воздушной заслонкой карбюратора. Водители называют эту рукоятку «подсосом». Вытягивая ее, водитель прикрывает воздушную заслонку, сокращая доступ воздуха и увеличивая разрежение в смесительной камере карбюратора. В результате этого бензин из поплавковой камеры высасывается более интенсивно и при недостатке воздуха «готовит» для двигателя обогащенную горючую смесь. А именно такая смесь и необходима для пуска холодного двигателя. О включении «подсоса» (вытягивании рукоятки на себя) просигнализирует лампа на щитке контрольно-измерительных приборов.

По мере прогрева следует постепенно утапливать ручку «подсоса», возвращая ее в первоначальное положение. При этом вы будете приоткрывать воздушную заслонку, увеличивая доступ воздуха и обедняя горючую смесь. После прогрева утопите рукоятку «подсоса» до предела, открыв полностью воздушную заслонку карбюратора. При этом погаснет лампочка, сигнализирующая о прикрытии воздушной заслонки. Заметьте: движение с прогретым двигателем должно осуществляться именно с полностью открытой воздушной заслонкой.

Степень прогрева двигателя вы можете контролировать по указателю температуры охлаждающей жидкости, расположенному на щитке приборов.

При пуске холодного двигателя карбюратор должен обеспечивать создание значительно обогащенной смеси, способной воспламеняться даже при низкой температуре.

Простейший карбюратор с закрытой воздушной заслонкой: 1-цилиндр; 2-впускной клапан; 3-дроссельная заслонка; 4-смесительная камера; 5-воздушная заслонка; 6-воздушный фильтр; 7-поплавковая камера; 8-диффузор

Перед пуском воздушную заслонку карбюратора необходимо полностью закрыть, т.е. рукоятку «подсоса» следует полностью вытянуть.

Во время холостого хода, когда автомобиль движется накатом или стоит на месте, а водитель не нажимает на педаль «газа», в цилиндры подается небольшое количество горючей смеси, но она должна быть обогащенной, чтобы двигатель работал устойчиво. Воздушная заслонка полностью открыта (рукоятка утоплена), а дроссельная заслонка закрыта (еще раз повторим: водитель не нажимает на педаль газа).

На средних нагрузках в цилиндры нужно подавать разное количество смеси, причем она должна быть слегка обедненной, что необходимо для экономичной работы двигателя. Воздушная заслонка полностью открыта, а водитель нажатием на педаль газа заставляет двигатель работать на средних оборотах.

При полной нагрузке (значительном, но плавном нажатии па педаль газа) для получения наибольшей мощности двигателя необходимо готовить в карбюраторе обогащенную смесь.

Для обеспечения хорошей приемистости двигателя, т.е. способности быстро увеличивать частоту вращения коленчатого вала (например, резкое нажатие на педаль газа для интенсивного разгона при обгоне), необходимо при быстром открытии дроссельной заслонки также подавать в цилиндры обогащенную смесь.

Наиболее экономично карбюратор работает на средних нагрузках. Некоторые легковые автомобили оборудованы эконометрами — приборами, показывающими, какое количество топлива расходует в данный момент двигатель. Пользуясь такой информацией, водитель может подобрать оптимальный режим работы двигателя для конкретных условий движения.

Езда рывками (резкий разгон с последующим замедлением) не только удручающе действует на пассажиров, но и увеличивает расход топлива, так как при резком нажатии на педаль газа двигателю (для быстрого набора оборотов и исключения провалов в работе) требуется обогащенная смесь. Это «богатство» достигается с помощью ускорительного насоса — специального устройства карбюратора, выпрыскивающего в смесительную камеру дополнительную порцию бензина.

Итак, подведем промежуточный итог в изучении систем питания: карбюратор — это сложное механическое устройство, смешивающее бензин с воздухом в определенных пропорциях и осуществляющее доставку подготовленной смеси к цилиндрам двигателя. Простейший карбюратор доставляет топливо пропорционально количеству воздуха, проходящего через него. Чтобы подготавливать топливовоздушную смесь для разных режимов работы двигателя, карбюратор оснащают разнообразными дополнительными системами.

С середины 80-х годов прошлого века карбюраторы стали вытесняться более эффективными инжекторными (впрысковыми) системами. Главными преимуществами этих систем по сравнению с карбюраторами являются лучшие пусковые свойства (они меньше зависят от окружающей температуры), надежность, экономичность, повышенные мощностные характеристики, а также меньшая токсичность выхлопа. Однако инжекторные системы более привередливы к качеству бензина. Не допускается работа двигателей с системой впрыска топлива на этилированном бензине. Это приводит к выходу из строя нейтрализатора и датчика концентрации кислорода.

Инжектор в переводе с английского — форсунка. Первые системы питания, использовавшие принцип впрыска, появились в конце XIX века, однако из-за сложной конструкции и отсутствия должных систем управления не нашли широкого применения. Вновь вспомнили о системе впрыска в 60-х годах XX века. Тогда эти системы были исключительно механическими, затем им на смену пришли современные системы впрыска с электронным управлением.

Схема «Центральный (моно) впрыск»: 1-датчик температуры; 2-датчик детонации; 3-датчик положения коленчатого вала; 4-топливная форсунка; 5-датчик положения дроссельной заслонки; 6-ЭБУ(контролер); 7-замок зажигания; 8-аккумуляторная батарея

Эти системы в зависимости от числа форсунок и места впрыска топлива подразделяют на одноточечные и многоточечные (в них каждый цилиндр имеет персональную форсунку, впрыскивающую топливо во впускной коллектор в непосредственной близости от впускного клапана

Схема «Распределительный впрыск»: 1-датчик температуры; 2-датчик детонации; 3-датчик положения коленчатого вала; 4-топливная форсунка; 5-датчик положения дроссельной заслонки; 6-ЭБУ (контролер); 7-замок зажигания; 8-аккумуляторная батарея

Воздух, который смешивается с бензином, впрыснутым форсункой, предварительно проходит через воздушный фильтр. Моновпрыск направляет подготовленную смесь во впускной коллектор. В этом он сходен с карбюратором.

На современных транспортных средствах работой инжекторов и моновпрысков управляют электронные процессоры. Они контролируют работу каждого цилиндра.

Рассмотрим устройство простейшей инжекторной системы. Она включает в себя следующие элементы:

• электрический бензонасос;

• регулятор давления;

• электронный блок управления (контроллер);

• датчики угла поворота дроссельной заслонки, температуры охлаждающей жидкости и числа оборотов коленчатого вала;

• инжектор.

Во впрысковой системе питания используют двухступенчатый неразборный электрический бензонасос роторно-роликового типа. Его устанавливают в топливном баке. Такой насос подает топливо под давлением свыше 280 кПа.

В системе топливоподачи предусмотрен топливный фильтр, предотвращающий попадание инородных частиц и грязи в форсунки.

Регулятор давления поддерживает необходимую разницу давлений между топливом в форсунках и воздухом во впускном коллекторе. Он выполнен в виде мембранного клапана, установленного на топливной рампе (через нее топливо попадает в форсунки). При повышении нагрузки двигателя этот регулятор увеличивает давление топлива, подаваемого к форсункам (соответственно большее количество бензина подается для смешивания с воздухом), при снижении — уменьшает, возвращая избыток топлива по сливной магистрали в бак.